在汽车零部件制造中,气密性检测是确保产品密封性能与使用安全的核心环节。随着汽车行业向轻量化、集成化方向演进,零部件结构日益精密,传统检测方式已难以满足高精度、高一致性的产业需求。如何通过智能化手段实现检测环节的精准、高效升级,成为行业突破质量、产能瓶颈的重要议题。

深圳某汽车零部件头部企业,在气密性检测环节面临效率瓶颈:两名工人需手动完成扫码入档、气密检测、终检等多道工序,不仅人力成本高昂,且因操作节奏差异导致整体节拍不稳定,难以满足产能爬升需求。

![]()

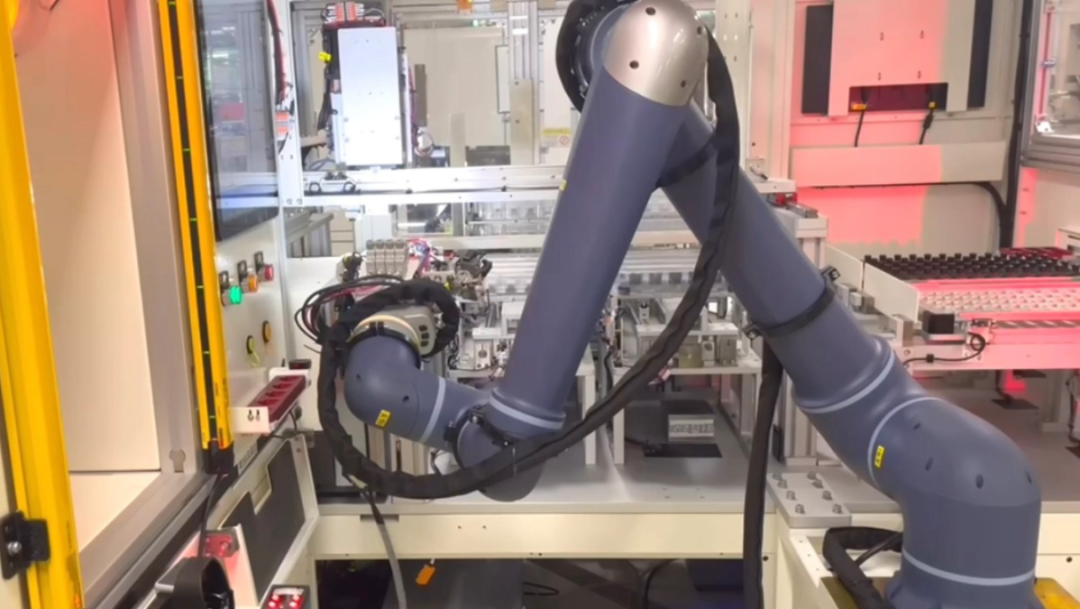

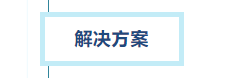

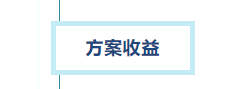

埃斯顿酷卓为该企业定制化部署一台S10 140 Pro协作机器人,搭配2D相机与扫码枪,通过上位机SDK接口实现全流程自动化控制。其核心优势体现在:

高精度多任务集成:机器人搭载视觉系统可精准定位工件,同步完成取料、检测、扫码、下料等6道工序,避免人工操作误差; 快速部署与扩展性:基于SDK接口的开放式架构,可快速对接企业现有数据化系统,未来可无缝扩展至其他产线; 精准力控:全关节力矩传感器提升了机器人在工件抓取与放置过程中的力度感知,自动调整夹爪压力防止料件滑落或损伤。

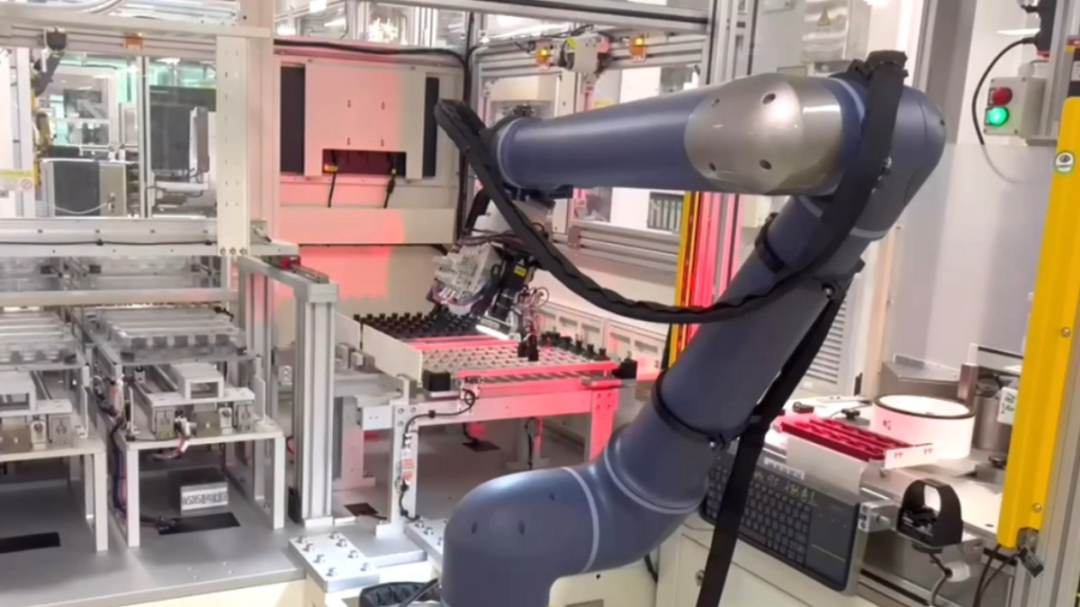

释放重复劳动力:将操作员从扫码、取料等低附加值工序中解放,转向设备监控、异常处理等需要经验判断的核心岗位;

产能显著提升:满料情况下可确保28秒/每件的生产节拍。

通过引入埃斯顿酷卓协作机器人解决方案,该企业不仅解决了气密性检测环节的人力依赖与效率瓶颈,更构建了"机器换人+数据驱动"的智能制造新范式。这一实践印证了协作机器人在精密制造领域的价值潜力,为汽车零部件行业自动化升级提供了可复制的标杆案例。